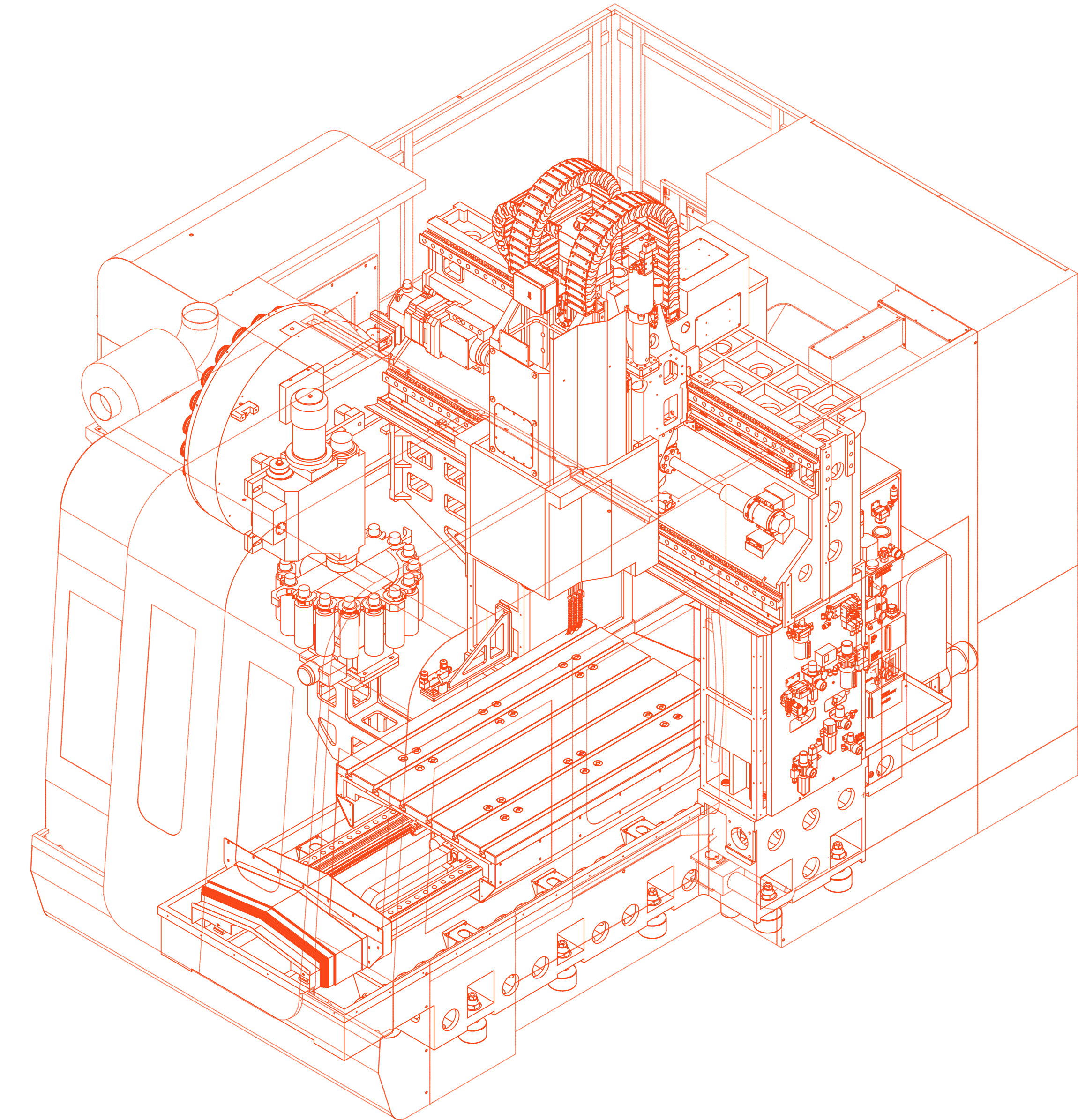

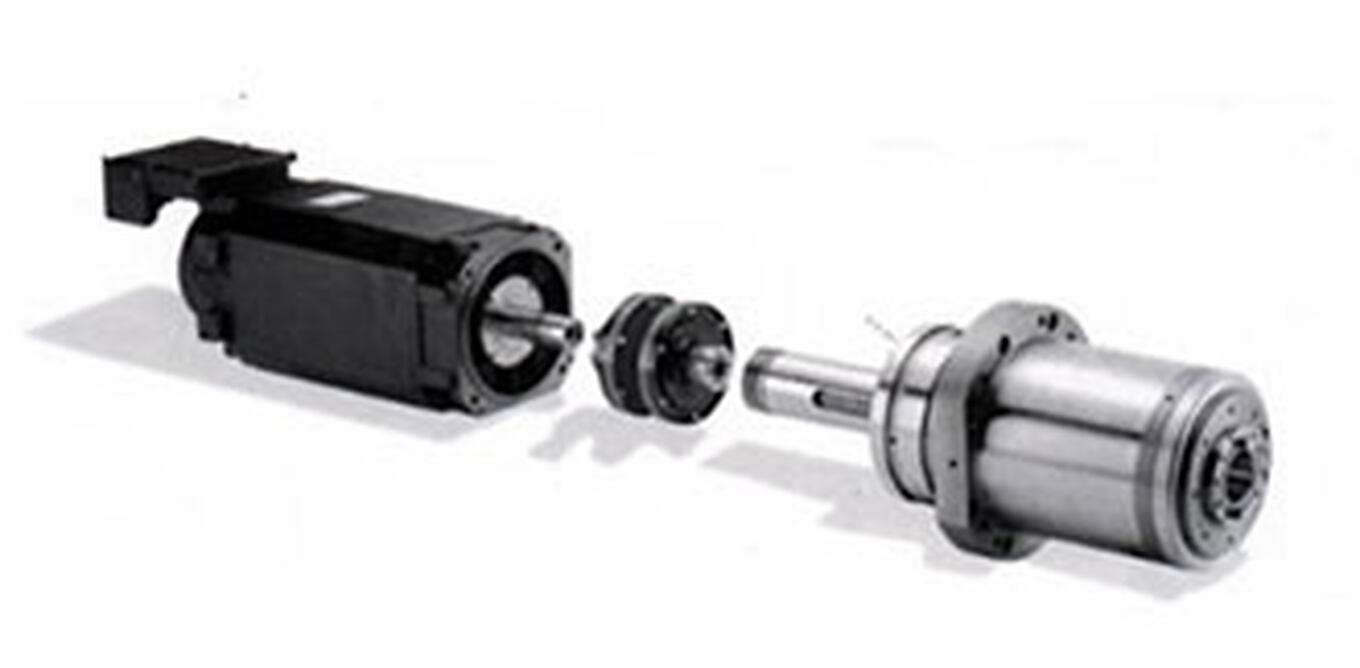

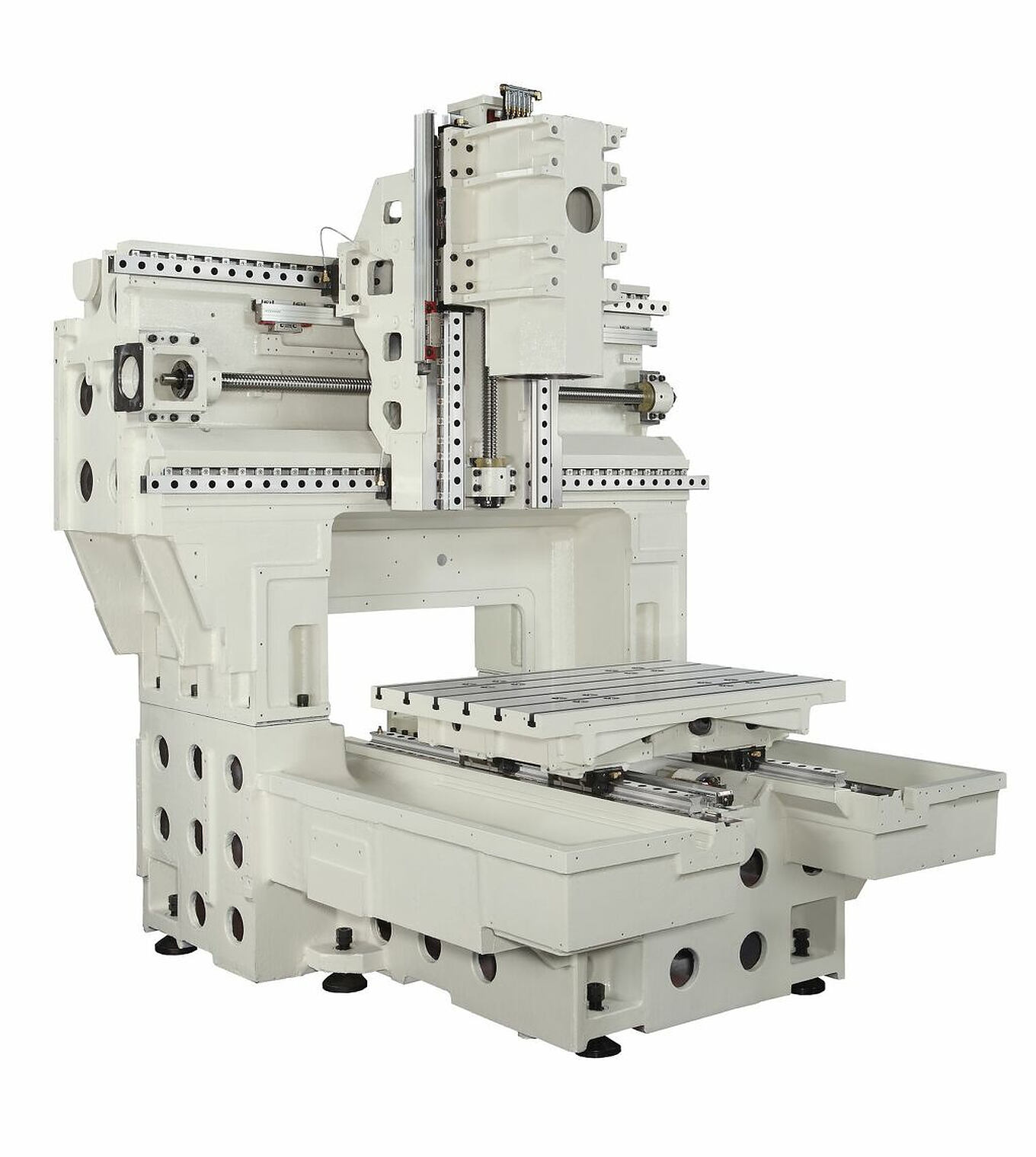

Unter den kompakten Modellen der Takumi H-Serie hat die H 10 die größten Verfahrwege, Tisch-Aufspannfläche und Tischbelastung. Dank Portalbauweise ist die Maschine besonders stabil. Für zusätzliche Zuverlässigkeit, Temperaturbeständigkeit und Präzision sorgen das absolute Direktwegmesssystem für alle Achsen, eine innere Kühlmittelzufuhr durch die Spindel (IKZ 30 bar) und ein System zur Kompensation der thermischen Spindelausdehnung. Mit Drehzahlen von bis zu 15.000 U/min ist die integrierte Inline-Spindel prädestiniert für präzise Höchstleistungen. Noch mehr Performance ermöglicht eine optionale Motorspindel mit 36.000 U/min.

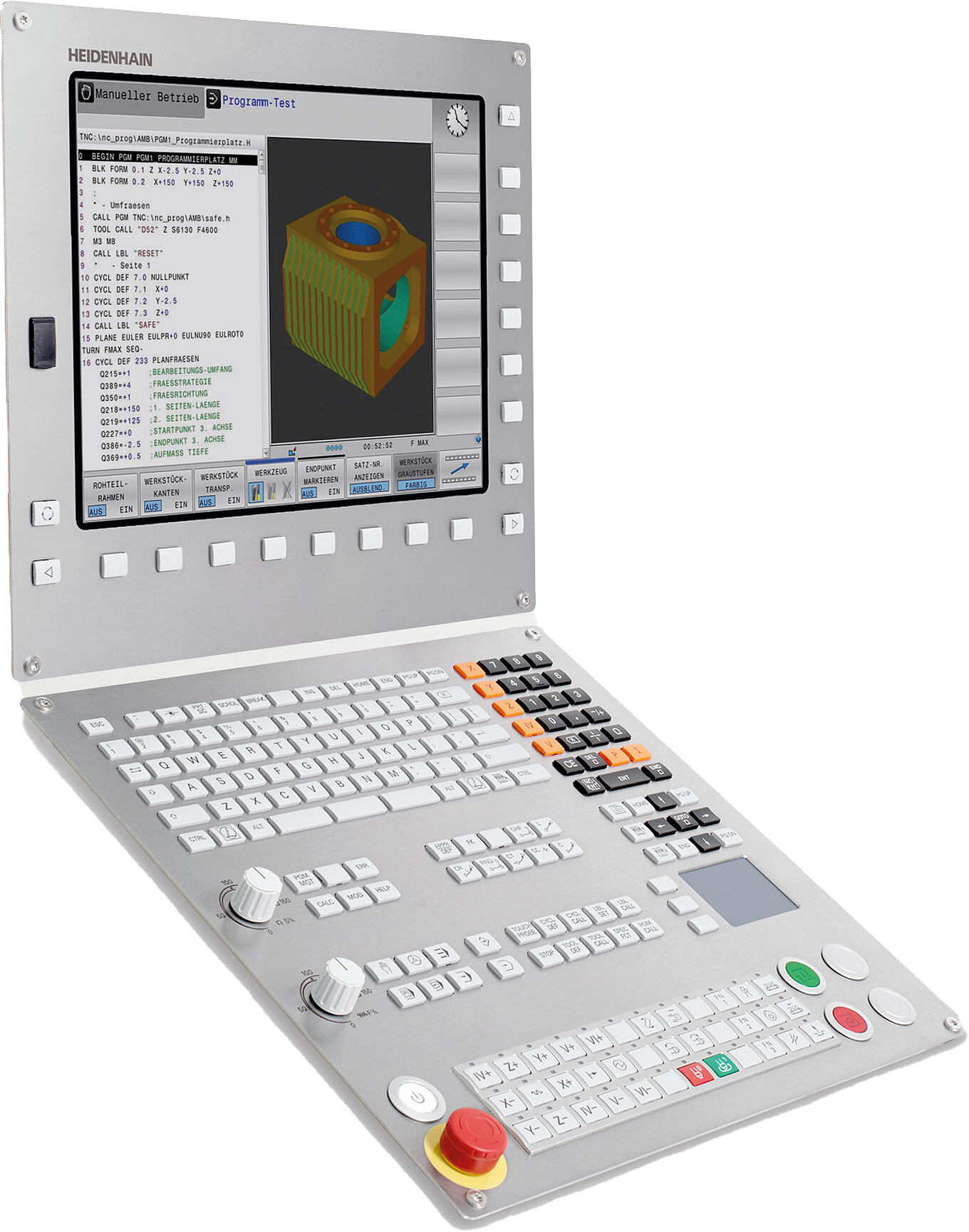

Serienmäßig ist die Takumi H 10 mit der neuesten Version der Heidenhain TNC 640 Steuerung ausgestattet. Ihre intuitive Programmierung kombiniert mit der ergonomischen Zugänglichkeit des Bearbeitungszentrums sorgt für maximale Anwenderfreundlichkeit und eine schnelle Bearbeitung Ihrer Aufträge. Zum weiteren Standardumfang zählen ein Werkzeugwechsler mit Doppelgreifer, ein Späneförderer sowie ein Ölskimmer und ein Spänespülsystem. Schon bei der Montage legen wir Wert auf langlebige Qualität. Maschinenkomponenten werden manuell nachgeschabt und präzise von Hand justiert, um die nachträgliche Kompensation über die Steuerung zu minimieren und Ihnen beste Ergebnisse zu garantieren.