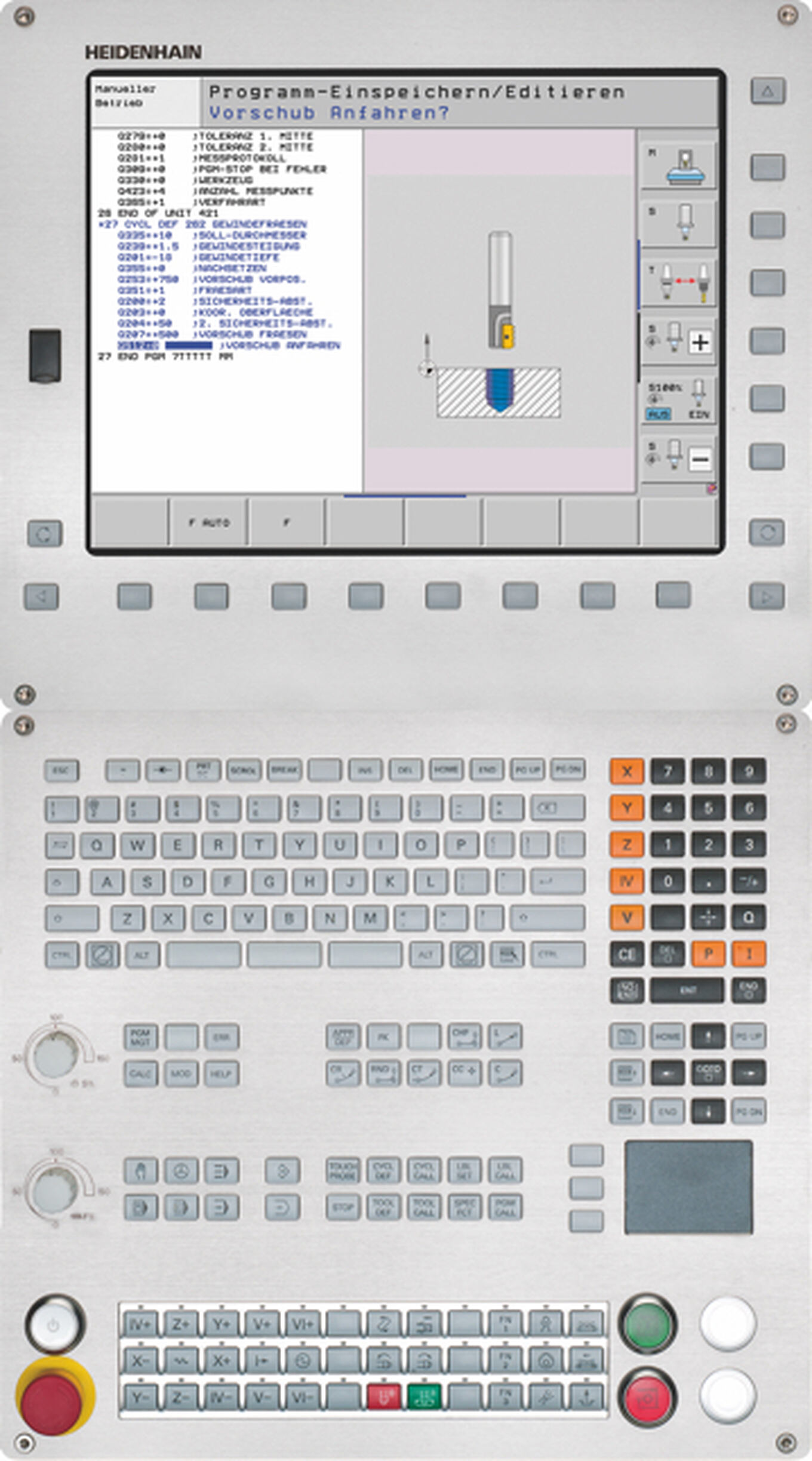

Unsere Takumi - CNC- Portalbearbeitungszentrum sind mit der neuesten Version der Heidenhain-Steuerung TNC 640 ausgestattet.

CNC-Maschinen5-Achs präzise, U-Serie

Das standhafte Multitalent

TAKUMI U 400

Die U 400 ist mit ihrer Größe und ihrem Preis-Leistungs-Verhältnis der ideale Einstieg in die Fertigung von kleinen Werkstücken im Werkzeug- und Formenbau. Dank Portalbauweise ist die Maschine für vielseitige Anforderungen konzipiert und ermöglicht eine präzise Bearbeitung von komplexen Konturen. Die leistungsfähige Spindel mit Drehzahlen von 15.000 U/min stellt eine hohe Produktivität sicher. Für die Temperaturbeständigkeit bei maximaler Performance sorgen die vorgespannte Kugelumlaufspindel in allen Achsen, der Spindelkühler und die automatische Kompensation des Spindelwachstums.

Verfahrenswege und Arbeitsbereich

X-Achse (mm): 580

Y-Achse (mm): 950

Z-Achse (mm): 500

Tisch - Aufspannfläche L x B (mm): Ø 398

Spindeldrehzahl max. (U/min): 15.000

Produkt anfragen

Y-Achse (mm): 950

Z-Achse (mm): 500

Tisch - Aufspannfläche L x B (mm): Ø 398

Spindeldrehzahl max. (U/min): 15.000

- In-Line-Spindel mit 15.000 U/min

- Ideal zur Kranbeladung

- Vorgespannte Kugelumlaufspindel in allen Achsen gegen thermische Verformung

- Spindelkühler

- Stabile und steife Portalkonstruktion mit hoher Temperaturbeständigkeit

- Nutzerfreundliche ergonomische Be- und Entladung durch weit öffnende Maschinentüren

- Direkte Wegmesssysteme in allen Achsen

- Hohe Steifigkeit und Dynamik für exakte Fräsergebnisse

Details

Spezifikationen - U 400

| Verfahrwege | |

|---|---|

| X-Achse (mm) | 580 |

| Y-Achse (mm) | 950 |

| Z-Achse (mm) | 500 |

| A-Achse (°) | +30 / -110 |

| C-Achse (°) | 360 |

| Arbeitsbereich | |

|---|---|

| Tisch - Aufspannfläche L x B (mm) | Ø 398 |

| Tischbelastung (gleichmäßig) (kg) | 250 |

| Spindelnase -Tisch (mm) | 90 - 590 |

| T-Nuten | 6 x 14mm - 60° |

| Hauptspindel | |

|---|---|

| Spindelkonus | HSK63-A / SK40 - BigPlus / BBT40 |

| Antriebsart | In-Line |

| Spindelleistung S1/S6 (kW) | 10 / 14 |

| Spindeldrehmoment S1/S6 (Nm) | 63,7 / 89,4 |

| Spindeldrehzahl max. (U/min) | 15.000 |

| Vorschub | |

|---|---|

| Eilgang X/Y/Z-Achse (m/min) | 36 |

| Arbeitsvorschub X/Y/Z-Achse (m/min) | 20 |

| Eilgang A/B/C-Achse (1/min) | 25 / - / 25 |

| Arbeitsvorschub A/B/C-Achse (1/min) | 25 / - / 25 |

| Werkzeugwechsler | |

|---|---|

| Bauart Werkzeugwechsler | Doppelgreifer |

| Magazinplätze | 30 |

| Werkzeugdurchmesser max. (mm) | 75 |

| Bei freien Nebenplätzen (mm) | 150 |

| Werkzeuglänge max. (mm) | 300 |

| Werkzeuggewicht max. (kg) | 7 |

| Weitere Daten | |

|---|---|

| Erforderliche Stellfläche (mm) | 3.000 x 2.560 x 3.170 |

| Maschinengewicht (kg) | 9.500 |

| Elektrischer Anschluss (kVA/A/V) | 60 / 160 |

| Druckluftanschluss (bar); trockene, reine Luft nach DIN ISO 8573-1, Klasse 4 | 6 |

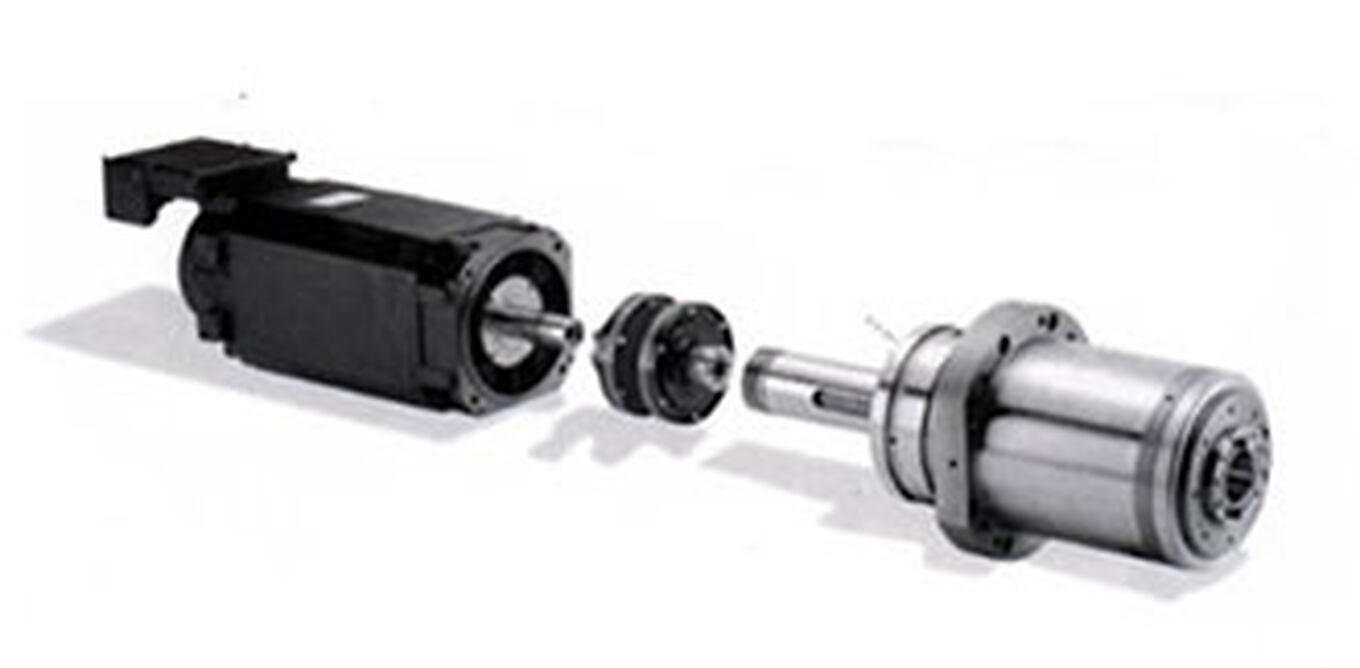

Spindel

Wählen Sie die passende Spindel

| Spindeloptionen | U 400 | ||||

|---|---|---|---|---|---|

| Drehzahl max. (1/min) | 15.000 | 15.000 | 15.000 | 20.000 | 24.000 |

| Leistung S1/S6 (kW) | 10 / 14 | 10 / 14 | 20 / 34 | 25 / 35 | 30 / 45 |

| Drehmoment S1/S6 (Nm) | 63,7 / 89,4 | 63,7 / 89,4 | 82 / 139,6 | 83,2 / 116,5 | 29 / 43,5 |

| Schnittstelle | HSK63-A | SK40BigPlus / BBT40 | SK40BigPlus / BBT40 / HSK63-A | HSK63-A | HSK63-A |

| Standard / Optional | Standard | Optional | Optional | Optional | Optional |

Ausstattung

Immer perfekt ausgestattet

Tolle Features unserer Standard Ausstattung

- Heidenhain-Steuerung TNC 640

- 15.000 U/min In-Line-Spindel

- Kühlmittelsystem über Kühlmittelring

- Absolute Wegmesssysteme in allen Achsen

- System zur Kompensation der thermischen Spindelausdehnung

- Innere Kühlmittelzufuhr durch die Spindel (IKZ 30 bar)

- Spänespülung

- Spindelkühler

- Komplette Einhausung des Arbeitsraums

- Ölskimmer

- Spül- und Druckluftpistole

- Kratzband-Späneförderer und Spänewagen

- Ethernet-Schnittstelle

Mit weitere optionalen Ausstattungsoptionen können Sie die TAKUMI U 400 an Ihre Bedrüfnisse anpassen

- Heidenhain-Steuerung TNC7

- Tastsystem für die Werkstückvermessung

- Tastsystem für die Werkzeugvermessung

- Programmierbare Kühlluft außen

- Programmierbare Kühlluft durch die Spindel

- Ölnebelabscheider

- Produktionspaket Knoll

- Bypass-Filteranlage

- Rotoclear

Highlights

Heidenhain Control TNC 640

Präzise Hochleistungsspindel

- Takumi bietet mit der U400 + U600 die optimale Spindel für Ihr Anforderungsprofil

- Drehzahlen von 15.000 bis 24.000 (1/min)

- Leistung bis 14kW – 45kW

- Schnittstellen: SK40 BigPlus – HSK-A63

.jpg.1360.jpg)

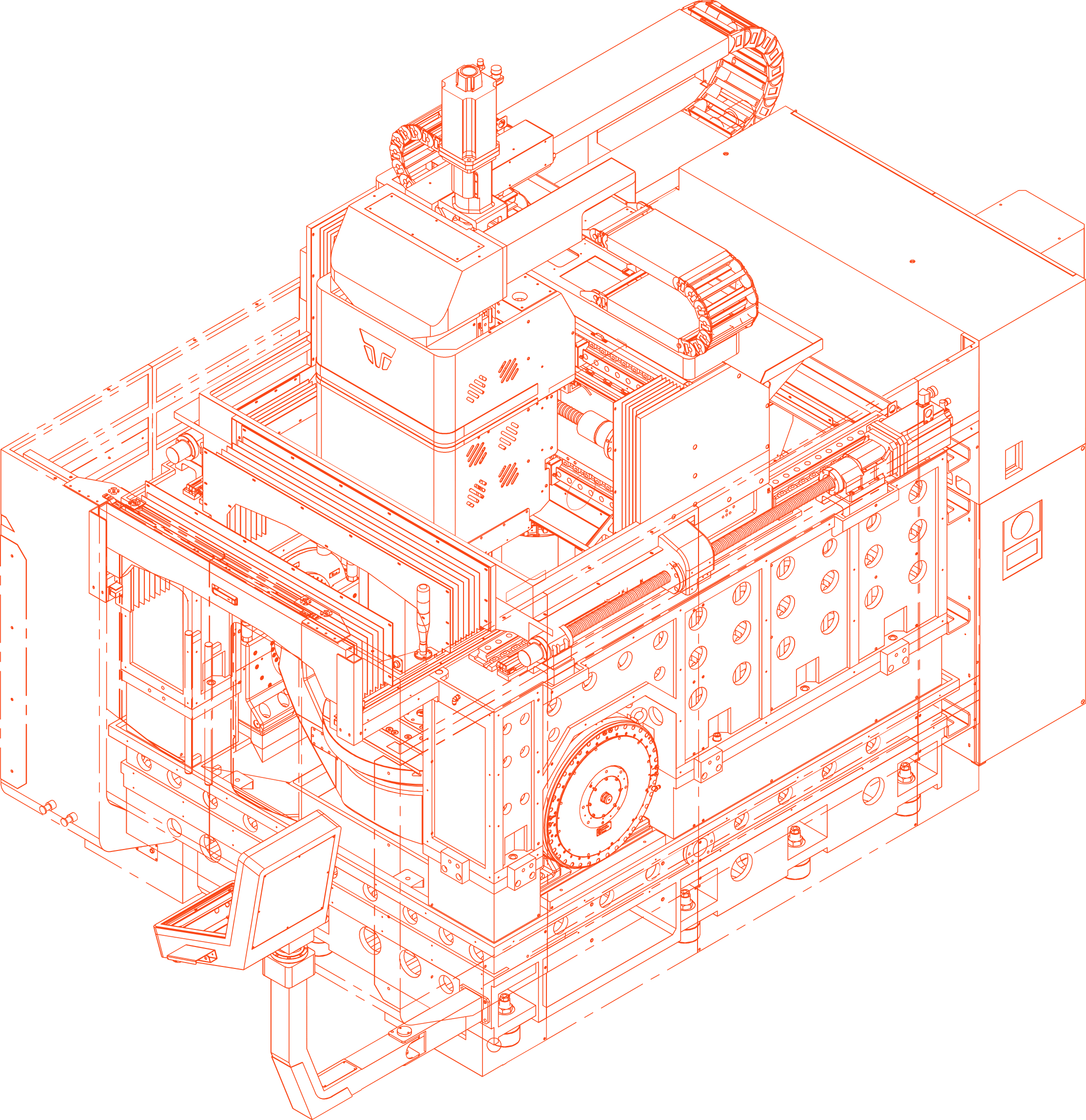

Äußerst steife und hochpräzise mechanische Struktur

- Die tragenden mechanischen Strukturen wie Bett, Säule, Bettschlitten bestehen aus wärme behandeltem Meehanite-Gusseisen ohne Restspannungen. Die dadurch gewonnene Absorptionsfähigkeit ermöglich vibrationsarme Zerspanungsprozesse. Somit werden hohe Qualitäten an der Werkstückoberfläche erreicht und die Werkzeugstandzeiten erhöht.

- Portalbauweise und gestufte Säule für höchste Steifigkeit, optimierten Kräfte Fluss, Minimierung des Spindelüberhangs und erhöhte Dynamik

- 3-lagiges Bett

Mechanische Genauigkeit

- Um die Langlebigkeit der Verschleißteile zu erhöhen, verfolgt TAKUMI die Philosophie, die geometrische Genauigkeit aus der Mechanik zu generieren. Bei der Montage der Maschine wird höchster Aufwand betrieben, bspw. werden Auflageflächen händisch nachgeschabt.

- Komponenten werden mit höchster Präzision zueinander ausgerichtet und mit äußerster Sorgfalt montiert. Somit wird eine nachträgliche Kompensation über die Maschinensteuerung auf ein notwendiges Minimum reduziert.

Thermische Stabilität

Der Feind von Genauigkeit heißt Temperaturwachstum. Um dies zu eliminieren und Ihnen eine hochgenaue Fertigung bieten zu können, stattet TAKUMI seine Maschinen mit folgenden Merkmalen aus:

- Vorgespannte Kugelumlaufspindel mit teilweise optionaler Innenkühlung

- Thermische Kompensation der Spindelausdehnung inkl. Sensorik

- Flüssigkeitsgekühlte Frässpindel

- Glasmaßstäbe

Verlässliche Resultate

Um Ihnen ein perfektes Werkzeug für Ihre hochgenaue Fertigung bieten zu können, wurden mit der H-Serie folgende Maßnahmen konsequent umgesetzt:

- In allen 3 Achsen überdimensioniert hochpräzise Rollen-Linearführunge

- Vorgespannte Kugelrollspindeln, um thermische Deformierung zu absorbieren und höchste Genauigkeit zu halten

- Bis zu 6 Führungsblöcke generieren eine ausgewogene Performance zwischen Dynamik und Genauigkeit

Dynamik

- Bewegte mechanische Elemente sind eigensteif und massenreduziert ausgelegt.

- Die hochpräzisen Rollen-Linearführungen sorgen für ein schnelles Ansprechverhalten beim Beschleunigen sowie Verzögern wodurch eine hohe Dynamik realisiert wird. Bedingt durch die großen Auflageflächen sorgen sie zudem für eine optimale Lastverteilung auf den Führungsbahnen. Die Tragfähigkeit und Verwindungssteifigkeit der einzelnen Achsen wird auf ein Maximum erhöht. Dies verringert den Verschleiß der Führungen und kompensiert ebenfalls Vibrationen bei hohen Zerspanungskräften.

- Die optimale Anzahl und Positionierung der Führungsblöcke fundiert die Steifigkeit und stellt gleichbleibende Genauigkeit bei langfristigem Betrieb sicher.

Beladung

Die Beladungszugänge der TAKUMI U-Serie gestalten sich als extrem großzügig. Sowohl das Beladen von Großbauteilen über Kran als auch kurze Umrüstzeiten von kleineren Teilen laufen reibungslos ohne Einschränkungen ab.

Zugänglichkeit

Zentralisierte Wartungseinheiten, sowie zugangsfreundliche Arbeits- und Bedienerschnittstellen generieren einen reibungslosen Rüstungs- und Produktionsablauf.

Integrierter Ölabscheider

Der Ölabscheide rverhindert das Kippen der Emulsionsqualität auc hbei stark schwankenden und hohen Temperaturen. Die Lebensdauer des Kühlmittels wird effektiv erhöht.

Spänemanagement

Maßnahmen wie:

- Gezielt positionierte Kühlmittelspülsysteme

- Steilgeneigte Innenwände

- Scharnier- oder wahlweise Kratzbandförderer

- Weit geöffnete Falllöcher

- Vergütete Förderschnecken

- führen das Volumen und die Hitze der Späne effektiv und zuverlässig ab.

8 Gründe für die 5-Achs-Bearbeitungszentren von Takumi

- TAKUMI ist seit über 30 Jahren erfolgreicher Partner von Industrie und Forschung

- Produktentwicklung nahe an den Kunden- u. Marktanforderungen

- U-Serie konzipiert sowohl für den Werkzeug- u. Formenbau als auch die Teilefertigung

- Service-Betreuung durch etabliertes HURCO-Service-Netzwerk

- Langlebigkeit durch überdimensional proportionierte tragende Elemente und hochwertige Komponenten

- Genauigkeit durch robuste und verwindungssteife Portal-Bauweise sowie gezielte Maßnahmen zur Steigerung der Temperaturstabilität mit resultierender Eindämmung der Wärmeausdehnung

- Prozesssicherheit bei Langläufern mit Finish-Ergebnissen an der Oberfläche, welche keine Nacharbeit erfordern

- Höchste Form- und Konturgenauigkeit in der 5-Achs Simultanbearbeitung und höchste Effizienz in der 5-Seiten-Bearbeitung

Wir sind gerne für Sie da.

Verwenden Sie unser Kontaktformular oder senden Sie uns ein Email oder rufen Sie uns an!

Anfrage stellen